Waarom zijn PCB’s / printplaten eigenlijk altijd groen?

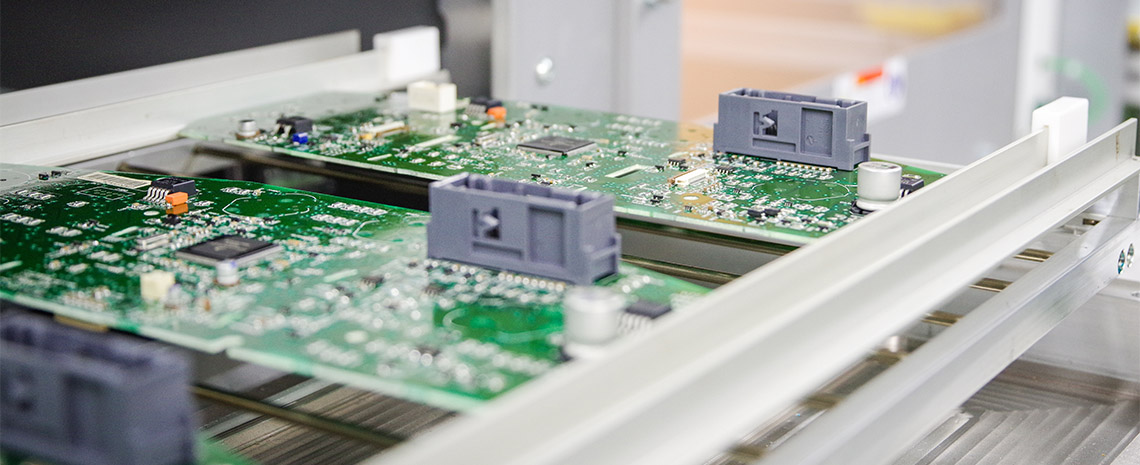

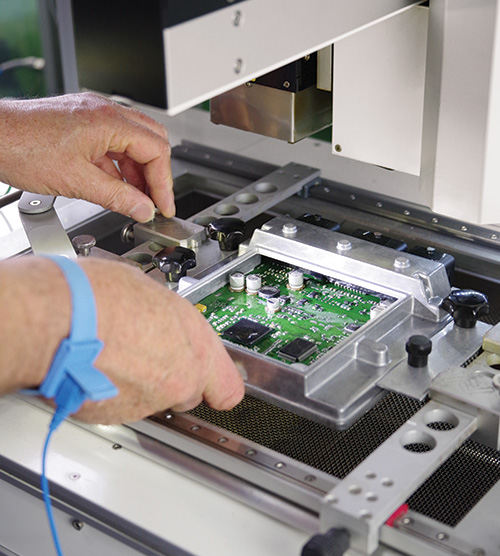

Wie op de revisie-afdeling van ACtronics loopt, zal naast de paarse werkkleding een andere kleur veelvuldig terugzien. En dat is de kleur groen! Dat heeft alles te maken met de blinkende printplaten die bij de verschillende werkstations te zien zijn. Maar waarom is een PCB eigenlijk groen? Is er een reden voor deze groene printplaten? We gingen op onderzoek uit!

Allereerst is het misschien goed om uit te leggen waar de groene plaat eigenlijk voor dient. Deze laag, die dus eigenlijk bijna altijd groen is, is een soldeermasker. Dit masker wordt aangebracht op de kopersporen van een printplaat ter isolatie en ter bescherming van oxidatie en ter voorkoming van soldeerbruggen. Een soldeerbrug is een onbedoelde elektrische verbinding tussen twee geleiders veroorzaakt door soldeertin. Een soldeermasker is essentieel voor PCB’s die automatisch worden gesoldeerd met behulp van reflow- of golfsoldeertechnieken. Op deze beschermde groene printplaat worden vervolgens de verschillende componenten geplaatst.

Diverse theorieën over groene PCB’s

Maar waarom worden die PCB’s vaak in de kleur geleverd? Er zijn verschillende theorieën hierover. Een klein overzichtje:

- Het zou gebaseerd zijn op oude militaire vereisten

- Het zou een kwestie van herkenning geweest zijn. De meeste laminaten die in de tijd dat de eerste printplaten ontwikkeld waren, waren al groen. Het zou dus voor herkenning zorgen

- Groen zorgt voor een groot contrast als je er witte tekst op zou drukken, dus zou het voor het grootste respons van het menselijk ook zorgen

- Het mengen van de verharder en de basishars zou voor een groene kleur gezorgd hebben en dat is destijds ook zo gehouden

Maar welke van deze theorieën klopt. Of is het een combinatie van de verhalen die voor de waarheid zorgt? De groene printplaten zouden het resultaat zijn van verschillende experimenten om de printplaat er optisch gewoon mooi uit te laten zien. Als je de originele hars en verharder met elkaar mixte, kreeg je namelijk een bruine kleur die er niet bepaald fraai uit zag. De hars had namelijk een bruingele kleur, terwijl de verharder een modderbruine kleur had. Door dit te mixen ontstond er een honingachtige kleur die niet bepaald aantrekkelijk was. Voor de ontwikkelaars dus de taak om met een mooiere kleur op de proppen te komen. Ze gingen aan de slag met verschillende pigmenten, waarbij eerst werd getest met rood en blauw. Rood zorgde voor een roestachtige kleur en blauw voor een donkere kleur bruin. Geen succes dus. Toen er naast het blauwe pigment ook geel pigment in het mengsel werd gebruikt, ontstond er een acceptabele groene kleur die veel leek op de groene tint die veel laminaatmaterialen in die tijd ook hadden. Dit heeft ervoor gezorgd dat groen al decennialang de standaard is voor het produceren van PCB’s.

Ook in andere kleuren?

Worden printplaten dan nooit in een andere kleur gemaakt? Zeker wel! Denk bijvoorbeeld aan de printplaat van de Delphi Delco Multec, die blauw is. Vooral in de computerbranche proberen fabrikanten hun doelgroep aan te spreken met bijzondere en unieke features, waar een afwijkende kleur printplaat zonder twijfel deel van uitmaakt. Toch zien we een rode of roze printplaat in een ECU niet zo heel snel gebeuren.

da

da de

de en

en es

es fr

fr it

it nb

nb pt

pt sv

sv fi

fi