Sterke en zwakke punten: de moderne ECU in detail bekeken

De ECU is echt een wonderlijk stukje techniek. Het is al moeilijk genoeg om zoveel functionaliteit in zo’n klein huis te passen, maar om zoiets ook nog betrouwbaar te laten werken in een omgeving met zeer wisselende omstandigheden, is een prestatie van formaat. Hoewel… Die betrouwbaarheid laat zo nu en dan nog steeds te wensen over. Hoe kan het toch nog zo regelmatig fout gaan?

Het is misschien handiger om te beginnen met wat uitleg over de technologie die we zoal tegenkomen in een ECU, om zo beter te kunnen begrijpen waar precies de zwakke punten zitten. Iedereen weet eigenlijk wel dat de basis gevormd wordt door een processor, een geheugen en een PCB (printplaat), maar er is echt nog veel meer interessants te vertellen.

De PCB zelf

Neem nu de PCB zelf: de inmiddels welbekende groene printplaat van glasvezel en epoxyhars wordt nog steeds regelmatig gebruikt (denk aan ECU’s van Bosch, FoMoCo en Siemens/VDO), maar de komst van keramisch materiaal heeft veel fabrikanten toch doen overstappen. Keramische printplaten kunnen veel beter warmte geleiden (en dus afvoeren) en zijn gemaakt van veel fijner en beter gestructureerd materiaal, waardoor er met zeer grote nauwkeurigheid gefabriceerd kan worden. Dit heeft ook zijn voordelen voor het printplaatontwerp, want ook zeer kleine, ingewikkelde 3D-structuren worden hierdoor mogelijk. Autofabrikanten maken maar al te graag gebruik van deze voordelen, want elke vorm van ruimte- en gewichtsbesparing wordt met open armen ontvangen. We verwachten dan ook dat we het gebruik van keramisch materiaal in de toekomst nog meer zullen gaan zien in ECU’s.

Keramische printplaten worden eigenlijk altijd op een aluminium basisplaat gelijmd met warmtegeleidende pasta. Dit heeft niet alleen als voordeel dat de (door componenten gegenereerde) warmte zeer snel wordt afgevoerd, maar dit geeft de printplaat ook zijn stevigheid. Vervorming en vibratie van de printplaat en mogelijke gevolgschade door deze bewegingen, is iets dat bij keramische printplaten daardoor dus veel minder voorkomt. Breuken en scheuren in vaste verbindingen zijn daarom ook relatief zeldzaam. Het gebruik van keramisch materiaal heeft dus echt de nodige voordelen en we durven zelfs te beweren dat de inmiddels wat oudere groene printplaat voor een deel schuld heeft aan de wisselende betrouwbaarheid van sommige huidige ECU’s.

Componenten op en in de PCB

Dat dit verschil in printplaten ook zorgt voor een ander gebruik van componenten, zal niet als een verrassing komen. Een conventionele printplaat is wat grover opgebouwd dan de keramische variant, waardoor de componenten zelf ook wat “robuuster” van opzet zijn. De meeste contactpunten zijn dan ook groot genoeg om met het blote oog te kunnen zien. Je zou dus denken dat deze componenten daardoor ook betrouwbaarder zijn dan de kleinere fragiele componenten op een keramische printplaat, maar vreemd genoeg lijkt deze theorie in de praktijk niet helemaal te kloppen. Ook de grotere componenten raken nog steeds regelmatig defect. Zouden de lage fabricagekosten hierin misschien een rol spelen?

Met geschikte (soldeer)apparatuur en voldoende vaardigheid is er gelukkig wel veel mogelijk op het gebied van herstellen van verbindingen en vervangen van componenten op deze vaak groene printplaten. Zelfs als de contactpunten over de onderzijde van het component verspreid zitten, zoals bijvoorbeeld bij processors zoals BGA’s het geval is. Er is dan overigens wel speciale apparatuur nodig die extreem nauwkeurig lokaal kan verhitten.

Een conventionele printplaat en de daarbij horende componenten raken dus nogal eens defect, maar het herstellen is in veel gevallen wel goed mogelijk. Bij componenten die gebruikt worden op een keramische printplaat, wordt dat verhaal echter al een stuk lastiger.

Doordat het totale ontwerp kleiner en complexer kan worden vormgegeven, wordt het ook noodzakelijk om kleinere componenten te gebruiken. Warmteafvoer is door gebruik van het keramisch materiaal gelukkig geen enorm probleem, zelfs niet als deze componenten embedded (=verzonken in één van de lagen van het keramisch materiaal) gebruikt worden, maar zodra deze delicate elektronica defect raakt, is herstel niet zo eenvoudig. De componenten zijn lastig, haast onmogelijk, bereikbaar en beschadigen snel. Bovendien zijn de verbindingen vaak zo klein dat deze niet zonder microscoop en zeer geavanceerde apparatuur te repareren zijn. Het is niet onmogelijk, maar je moet je bij elk afzonderlijk geval wel af blijven vragen of dit economisch gezien nog wel rendabel is.

Draadverbindingen

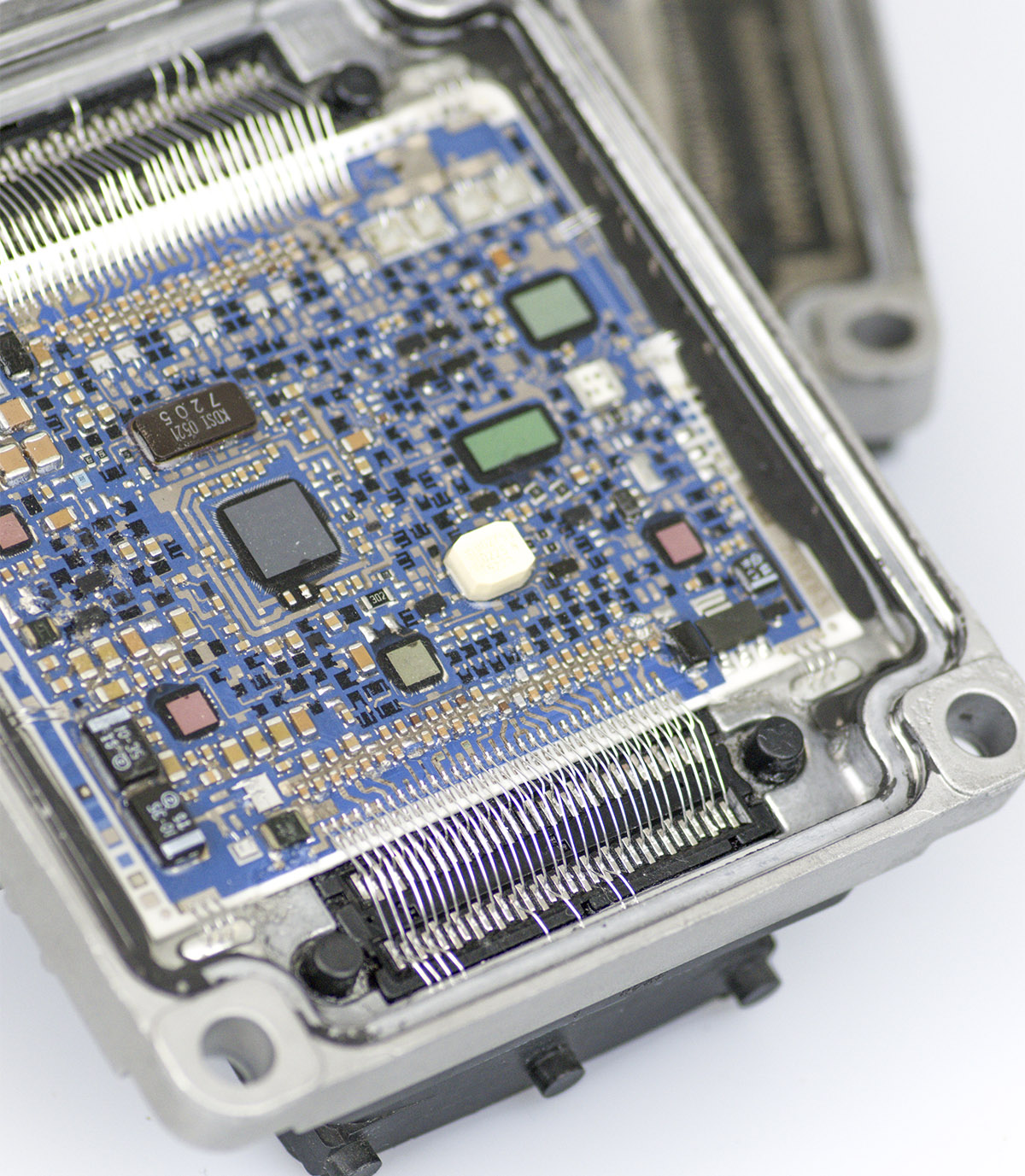

Over verbindingen gesproken: door het compacte en complexe ontwerp van een keramische PCB wordt er veel minder gekozen voor soldeerverbindingen, maar wijkt men vaak uit naar draadverbindingen, die overigens echt microscopisch klein kunnen zijn. De draadverbindingen die op de grote afbeelding vanaf de PCB naar de stekkers lopen, zijn bijvoorbeeld nog wel te zien, maar de honderden gouddraadjes die het vierkante paarse component midden op de PCB verbindt, zijn slechts 50 micron dik en dus bijna niet met het blote oog waar te nemen.

Deze kleine gouddraadjes zijn trouwens een prima voorbeeld om duidelijk te maken waarom je componenten nooit met je vingers aan mag raken: de kans dat je deze gouddraadjes tegen elkaar drukt en dus kortsluiting veroorzaakt, is heel groot.

We zullen eerlijk zijn: deze draadverbindingen zijn ook echt de achilleshiel van ECU’s met keramische PCB’s. De draden kunnen slecht tegen trillingen en oververhitting, iets dat ook nog wel eens veroorzaakt wordt door spanningspieken. Meestal is daarom een laag siliconengel aangebracht, die zowel tegen trillingen als tegen temperatuurschommelingen moet beschermen. Toch voorkomt dit niet dat we nog regelmatig ECU’s tegenkomen met defecte draadverbindingen. Hoe komt dit dan?

Eerlijk gezegd ligt dat niet alleen aan de ECU zelf, maar ook aan de plaats waar autofabrikanten de ECU monteren. Bovenop een inlaatspruitstuk is bijvoorbeeld niet de meest tactische positie voor een gevoelig stukje techniek zoals een ECU. Toch hebben bepaalde auto’s de ECU hier echt zitten!

In tegenstelling tot de componenten zelf, zijn de draadverbindingen op een keramische printplaat vaak wel goed herstelbaar, mits je over de juiste, vaak kostbare, apparatuur beschikt en de correcte methodes gebruikt. De dunne aluminium draden zijn namelijk niet vast te solderen op een gouden contactpunt, ook niet als hier in theorie wel de ruimte voor zou zijn. Maar als solderen dan niet de oplossing is, hoe krijg je deze draadverbindingen dan wel gehecht aan een contactpunt?

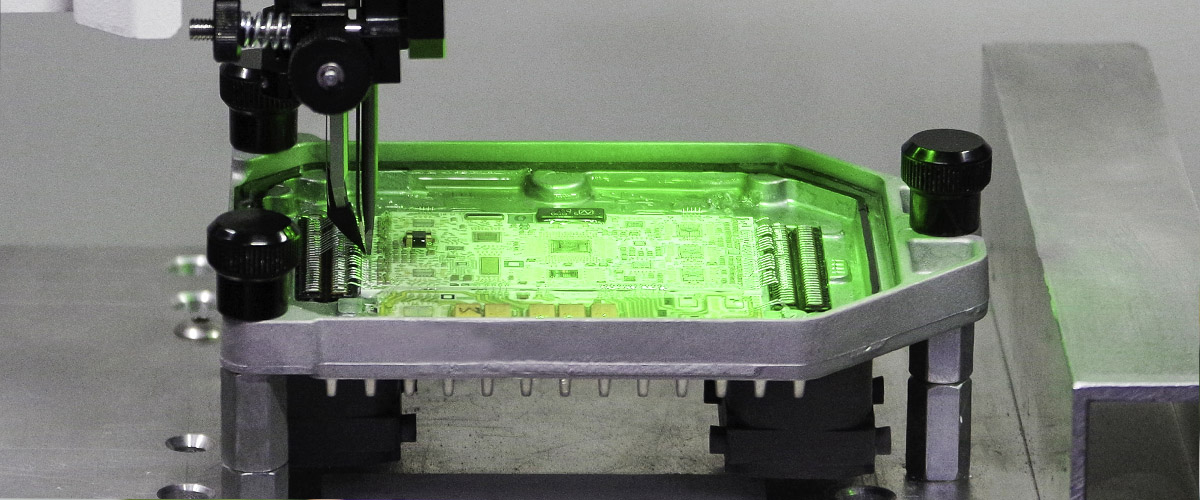

Dé oplossing voor dit probleem is een ultrasonic bonding machine, zoals ook bij ACtronics gebruikt wordt. Zoals de naam al doet vermoeden, wordt er gebruik gemaakt van ultrasone trillingen, vaak met een frequentie van 60 kHz, om twee metalen (het contactoppervlak en het bonddraadje) in elkaar te laten vloeien. We zullen niet teveel in detail treden, maar kunnen wel vertellen dat deze manier van verbinden snel, nauwkeurig en zonder toevoeging van warmte plaatsvindt. De techniek is dus bijzonder geschikt voor gebruik op en rondom delicate componenten. Bovendien is de gemaakte verbinding bijzonder sterk: het resultaat is vergelijkbaar met een lasverbinding. OE fabrikanten gebruiken niet voor niets dezelfde methode.

De conclusie

De komst van keramisch materiaal heeft de ECU echt goed gedaan, want de oudere groene printplaat heeft zo zijn nadelen. Componenten lijken langer mee te gaan door de betere warmteafvoer, vaste verbindingen hebben minder last van vervorming en vibratie en het ontwerp kan veel kleiner, lichter en complexer worden vormgegeven. Er is echter ook een keerzijde: de draadverbindingen. Nu heeft de ECU zelf lang niet altijd schuld aan het defect raken van deze verbindingen, maar we kunnen niet ontkennen dat dit duidelijk een zwak punt is.

da

da de

de en

en es

es fr

fr it

it nb

nb pt

pt sv

sv fi

fi